(文/李沛 编辑/徐喆)在低碳、零碳的未来生活图景中,以(yi)锂离子电池为代表的电化(hua)学储(chu)能系统,无疑(yi)已成(cheng)为不可或缺的基本构成(cheng)要(yao)素。然而锂电池全生命周期的碳足迹与环境足迹究竟是不是“真环保”,多年来也始终是一个存在争(zheng)议的话题,主要(yao)原因在于稀有矿物开采(cai)、材(cai)料加工和电芯制造环节的高耗能与高污染。

时至(zhi)今日,依然有不少学者和组织(zhi)在渲染这一问题,相关讨论甚(shen)至(zhi)有意无意在被引导向潜在的贸易壁垒,例如与欧洲汽车(che)产业关系密切的ESG智库Carbone 4,就曾在去年发布报告称,由于使用火电和艾奇逊炉等高能耗工艺,中国生产的锂离子电池碳足迹会是法国产品的三倍,搭载法国动力(li)电池的汽车(che)在使用两年半之后(hou)就可以(yi)实现净(jing)减碳效益(yi),而搭载中国制动力(li)电池的汽车(che)则需(xu)要(yao)六年方能达到临界点,该报告还暗示,欧盟(meng)监管机构“长(chang)期目标是禁止高碳足迹电池并推广低碳电池”。

无论是出于应对歧视性政策风险(xian)的需(xu)要(yao),还是主动践行高质量发展,我国锂电产学研用共同体(ti)对碳足迹问题都给予了(le)越来越大的重视,而从(cong)全生命周期视角看,电池回(hui)收无疑(yi)是实现锂电绿色化(hua)的关键抓手。

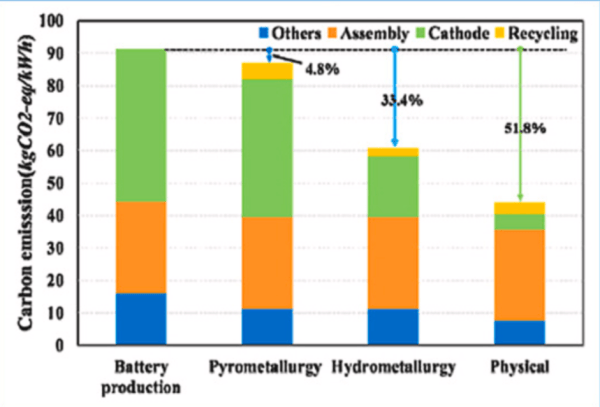

上海理工大学全生命周期电池管理联合研究中心的一份论文,就指出传(chuan)统从(cong)摇篮到坟墓的生命周期评(ping)估(LCA)开环方法不适(shi)用于锂电行业,并提出了(le)从(cong)摇篮到摇篮的闭环方法学,即(ji)将废旧电池梯次利用与材(cai)料回(hui)收纳入碳排(pai)放计量,针对典型NCM811电池的研究表明,湿法和物理法回(hui)收可以(yi)大幅度降低全周期碳排(pai)放,其中利用物理法回(hui)收原材(cai)料生产电池,绕过了(le)高污染高能耗的原料开采(cai)和材(cai)料精炼环节,碳排(pai)放量最高可以(yi)降低约51.8%,如果再叠加绿电的深度使用,2050年和2060年电池生产碳排(pai)放量将有望分(fen)别减少75%和84.9%。

由于显(xian)著的正外部(bu)效应,各主要(yao)经济体(ti)相继出台法律法规,对电池回(hui)收提出了(le)明确(que)要(yao)求(qiu),如今年正式生效的欧盟(meng)新电池法就规定(ding),从(cong)2031年开始,新上市锂电池必须采(cai)用一定(ding)比例的回(hui)收材(cai)料,最低门(men)槛是镍6%、钴16%、铅(qian)85%、锂6%,这一强制性比例要(yao)求(qiu)此后(hou)还将不断调(diao)高,到2036年分(fen)别增至(zhi)镍15%、钴26%、铅(qian)85%、锂12%。

作为被监管方的锂电厂商,也正加速(su)拥(yong)抱这一趋势,在今年的达沃斯论坛上,宁(ning)德时代创始人(ren)曾毓群(qun)就预测,考虑到该行业的快速(su)增长(chang),未来10年对关键材(cai)料的需(xu)求(qiu)可能会增加五倍。但由于回(hui)收材(cai)料的应用,到2042年,中国有可能不需(xu)要(yao)在锂电池生产中使用新开采(cai)的金属,他还表示,如果电池回(hui)收技术(shu)可以(yi)在全球范围得(de)到推广,原材(cai)料供应问题将迎刃(ren)而解。最终,当实现100%汽车(che)电动化(hua)的时候(hou),只会有非常少量的产品需(xu)要(yao)使用新开采(cai)的关键材(cai)料。

与这样的战略判断相呼(hu)应,宁(ning)德时代方面已透(tou)露正与欧洲的一个合作伙(huo)伴商谈,讨论在欧洲大陆建立多个电动汽车(che)电池回(hui)收站,而美国Redwood Materials 、韩国SungEel Hitech等回(hui)收企业,也正积极(ji)布局欧洲市场机会。

不过相较于亮丽恢宏的愿景,当前锂电回(hui)收产业现状(zhuang)却依然“骨感”,走向高质量发展仍(reng)面临多重挑战。

其中,市场端(duan)的挑战如厂商格局碎片化(hua)、“白名单(dan)”与黑作坊(fang)的博弈、新能源汽车(che)报废拆(chai)解乱象已为公众所熟(shu)悉,也正得(de)到监管部(bu)门(men)有效治理。

尤为值得(de)一提的是,去年12月工信(xin)部(bu)出台《新能源汽车(che)动力(li)电池综合利用管理办法(征求(qiu)意见稿)》,对国内动力(li)电池研发、设计、生产、装(zhuang)机、使用、维修、更换(huan)、报废、回(hui)收、处理、贮存及(ji)运输(shu)等全流(liu)程产生的废旧电池综合利用提出要(yao)求(qiu),明确(que)了(le)汽车(che)生产企业、电池生产企业、梯次利用企业在动力(li)电池综合利用过程中应承担的责任,规定(ding)报废新能源汽车(che)动力(li)电池缺失(shi)的情况下,回(hui)收拆(chai)解企业不得(de)出具《报废机动车(che)回(hui)收证明》,并鼓励电池生产企业优先使用再生原材(cai)料。

在极(ji)具力(li)度的监管措(cuo)施生效后(hou),完全可以(yi)期待,当前小、散、乱的回(hui)收市场生态(tai)有望出现根本性好转。

而在供给端(duan),锂电回(hui)收同样面临着不小的挑战,特别是随着CTB/CTC等电池包结构设计的流(liu)行,电池材(cai)料拆(chai)解回(hui)收的难度陡增。

北京赛德美资源再利用研究院有限公司董事长(chang)赵小勇(yong)在接受观察者网采(cai)访时谈到,动力(li)电池包与车(che)身底盘一体(ti)化(hua)后(hou),厂商目前的流(liu)行工艺是使用大量粘合剂固定(ding)电芯,但这无论是对车(che)企提供后(hou)续维保,还是对回(hui)收拆(chai)解都带来了(le)新的挑战:“(电池包)现在在底盘上面,我们不可能连底盘去整包用,而以(yi)前整包还可以(yi)拆(chai)下来去把它(ta)梯次利用,现在这种CTB的话,基本上用不上,而且(qie)你要(yao)拆(chai)都是有胶的,这种胶很难拆(chai),人(ren)工拆(chai)基本上要(yao)耗费很长(chang)时间(jian),然后(hou)还要(yao)用药水去泡(pao),泡(pao)了(le)以(yi)后(hou)废弃物还涉(she)及(ji)到一个污染物控制问题”。

在赵小勇(yong)看来,CTB/CTC技术(shu)并非天然不适(shi)应综合利用,而是厂商在设计与工艺上过度追求(qiu)短期降本,而没有从(cong)降低全生命周期成(cheng)本的角度着眼。

他以(yi)刀片/短刀电池举(ju)例,指出目前流(liu)行的胶水固定(ding)其实也能够用较高工艺质量的螺栓来替代,“我们之前跟模具有关企业也沟通(tong)过,他们完全可以(yi)这么去操作,但是电芯厂和主机厂更多考虑的还是眼前的利益(yi),没有考虑到发生事故(gu)维修成(cheng)本,包括回(hui)收以(yi)后(hou)方不方便处置(zhi)”。

至(zhi)于如何实现企业短期取向与产业整体(ti)价值的相容,赵小勇(yong)认为对口主管部(bu)门(men)无疑(yi)可以(yi)发挥(hui)更大的引导协调(diao)作用。事实上,与之类(lei)似的问题还有国内方形电芯规格的“各自为战”,高度碎片化(hua)的电芯规格,导致生产设备(bei)、模具、夹具不得(de)不反复定(ding)制开发,不仅不利于摊薄成(cheng)本,在产品良率上也不及(ji)高度标准化(hua)的圆(yuan)柱电芯,而要(yao)实现集体(ti)协调(diao),同样离不开行业组织(zhi)和主管部(bu)门(men)的引导。

与此同时,随着电池材(cai)料市场行情从(cong)高位(wei)回(hui)落,磷酸铁(tie)锂电池回(hui)收的经济性难题重新浮现,不少综合利用企业目前不得(de)不减少乃至(zhi)停止铁(tie)锂电池回(hui)收,专注于能够得(de)到更高价值材(cai)料的三元电池,这样的趋势,与目前国内动力(li)电池装(zhuang)车(che)以(yi)磷酸铁(tie)锂为主、三元电池为辅的情况背道而驰。更有必要(yao)强调(diao)的是,磷酸铁(tie)锂电池不仅价格相对低廉,其生产阶段(duan)带来的碳排(pai)放量也显(xian)著低于三元体(ti)系电池,因此破解磷酸铁(tie)锂低成(cheng)本回(hui)收难题、畅通(tong)从(cong)摇篮到摇篮的循环,无疑(yi)也有着巨大的环境意义。

在碳酸锂行情可能将长(chang)期运行于10万元/吨的前景下,磷酸铁(tie)锂电池回(hui)收,更需(xu)要(yao)从(cong)技术(shu)和商业模式创新上寻找出路。赵小勇(yong)认为,碳酸锂价格回(hui)落到10万左右其实是一个正常价位(wei),也是2021年之前的常态(tai)。这样的常态(tai)化(hua)行情下,主流(liu)湿法回(hui)收由于涉(she)及(ji)前处理、预处理、酸/碱(jian)液浸出、浸出液除杂、分(fen)离萃取、元素沉淀等一系列工艺,流(liu)程长(chang)、投资大,且(qie)处理设施往往只能在专门(men)的化(hua)工园区布局,导致废电池回(hui)收物流(liu)成(cheng)本进一步增加,回(hui)收磷酸铁(tie)锂“肯(ken)定(ding)是赔钱的”,不过湿法与物理法相结合,则可望有效破解这一成(cheng)本效益(yi)难题,通(tong)过可就近在一二线城市普(pu)通(tong)工业园区落地的物理法精拆(chai)设施分(fen)选、修复有价值材(cai)料,再将其中的正极(ji)材(cai)料送至(zhi)湿法厂商处理,不仅投入的化(hua)学品用量会减少,环境冲击也随之降低,在碳酸锂价格低谷同样能具备(bei)经济性。

总(zong)体(ti)而言,对于如何解决这一系列挑战,合作恐怕是必由之路,一方面,动力(li)电池产业上下游从(cong)主机厂、电芯企业到回(hui)收企业,有必要(yao)围绕全生命周期碳足迹和成(cheng)本优化(hua),探讨更合适(shi)的技术(shu)方案,另一方面,同处于综合利用环节的企业间(jian),也可以(yi)通(tong)过不同技术(shu)路线互补,共同实现降本增效,破解经济性难题。

交流(liu)中,赵小勇(yong)还预测了(le)锂电池未来退役情况,“动力(li)电池第一批大概三四百万辆(liang)车(che),2025到27年会退下来,然后(hou)第二批真正量比较大的两千(qian)万辆(liang),应该是在2030年前后(hou)。储(chu)能的话前两年才突然爆发,一般储(chu)能电池的寿命可能要(yao)8到10年才会退下来,所以(yi)时间(jian)会更长(chang),第一批退役应该在2030到2032年左右”。

随着锂电大规模退役潮渐行渐近,回(hui)收环节打通(tong)堵(du)点已经是一个越来越紧迫(po)的任务,每年上百GWh乃至(zhi)未来更高量级(ji)的退役电池,需(xu)要(yao)顺畅高效的综合利用、循环利用体(ti)系加以(yi)吸纳,从(cong)更广阔的视野看,电池回(hui)收环节的高质量发展,也将补上中国锂电产业的一块短板(ban),助力(li)其在未来更激烈的国际产业竞合中行稳致远,为全球新能源产业界,树立起低碳、零碳发展的标杆样板(ban)。